В последние годы, с развитием органического земледелия, производство гранулированного органического удобрения из коровьего навоза становится важной частью деятельности многих животноводческих ферм и заводов по производству органических удобрений. Основное оборудование для производства (такие как компостирующие машины, дробилки, грануляторы, сушилки, охладители, сортировочные и упаковочные машины и др.) требует правильного обращения. Нарушение правил эксплуатации может привести не только к снижению качества продукции и производительности, но и к аварийным ситуациям и износу техники. В этой статье мы подробно рассмотрим основные моменты, на которые следует обращать внимание при использовании оборудования для производства гранулированного удобрения из коровьего навоза, чтобы вы могли безопасно и эффективно организовать работу и продлить срок службы техники.

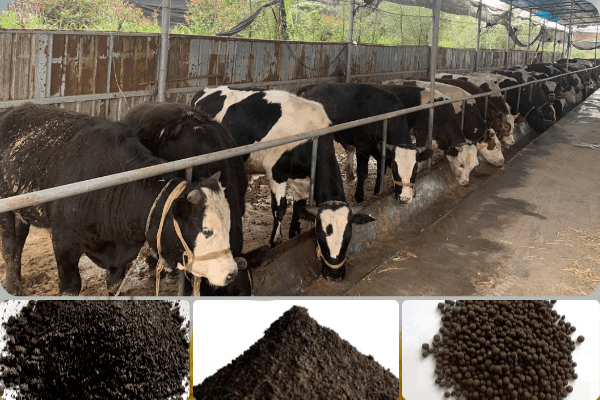

Решение-Коровий-навоз-как-удобрение

Подготовка перед установкой оборудования

1. Ровная и прочная площадка

Оборудование должно устанавливаться на ровной и плотной поверхности, чтобы избежать вибрации и проседания во время работы, что может привести к повреждению или аварии.

2. Проверка электропроводки

Все силовое оборудование должно быть заземлено и оснащено устройствами защитного отключения, электроснабжение должно быть стабильным, чтобы избежать выхода из строя двигателей при скачках напряжения.

3. Осмотр оборудования

Перед запуском нужно убедиться, что все детали соединены надежно, смазочные материалы в норме, нет ослаблений или посторонних предметов.

Важные моменты при эксплуатации оборудования

1. Соблюдение инструкции по эксплуатации

Строго следуйте инструкции производителя и эксплуатационным правилам. Не допускается работа на оборудовании не обученного персонала, чтобы избежать поломок из-за ошибок.

2. Подготовка сырья

Перед подачей навоз и добавки необходимо предварительно обработать (измельчить, очистить от посторонних предметов, отрегулировать влажность и т.д.), чтобы не допустить попадания крупных твердых предметов, которые могут повредить ножи или засорить приемное отверстие.

3. Равномерная подача

На всех этапах — измельчение, перемешивание, гранулирование, сушка, охлаждение — важно обеспечивать равномерную и непрерывную подачу сырья, чтобы избежать “забивки” оборудования или работы вхолостую.

4. Контроль температуры и давления при гранулировании

Во время работы гранулятора внимательно следите за температурой, давлением и скоростью вращения, чтобы не допустить перегрева или избыточного давления, приводящего к поломке матрицы и ухудшению качества гранул.

5. Контроль температуры сушки

Температура в сушильном оборудовании не должна быть слишком высокой (обычно ≤70℃), чтобы не разрушить питательные вещества и не привести к слипанию гранул.

6. Сортировка и упаковка

Сито сортировочной машины следует регулярно чистить, чтобы избежать засорения и ухудшения качества сортировки; в автоматическую упаковочную машину вовремя добавлять расходные материалы, чтобы избежать пустых или неполных упаковок.

Основные моменты технического обслуживания

1. Регулярная очистка

После окончания работы каждый день необходимо тщательно очищать оборудование, особенно гранулятор, сушилки и транспортеры, где часто накапливается сырье.

2. Смазка

Регулярно смазывайте подшипники, шестерни, двигатели и другие подвижные части, чтобы уменьшить износ и продлить срок службы.

3. Контроль состояния основных деталей

Регулярно проверяйте состояние ножей, матриц, ремней, цепей и других быстроизнашивающихся частей, при необходимости своевременно заменяйте.

4. Обслуживание электросистемы

Периодически проверяйте электрощиты, кнопки, проводку, чтобы избежать сбоев из-за окисления или износа контактов, а также коротких замыканий.

5. Защита от коррозии

Коровий навоз содержит много влаги и агрессивных веществ, рекомендуется регулярно мыть, просушивать и покрывать оборудование антикоррозионным маслом, чтобы предотвратить ржавчину и коррозию.

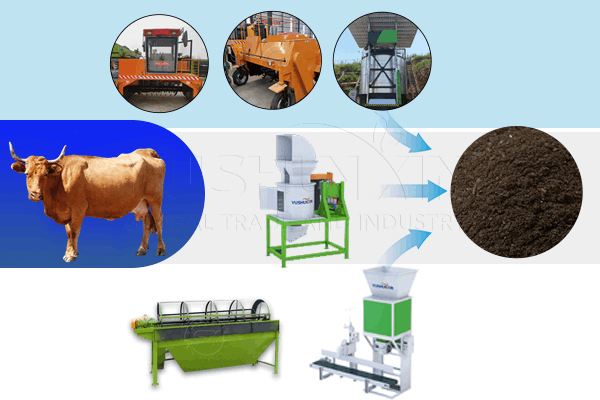

Оборудование-для-производства-органических-удобрений-из-коровьего-навоза

Особые требования по безопасности

1. Запрещено работать с неисправным оборудованием

Если замечены посторонние звуки, перегрев, запахи и другие неполадки, немедленно остановите работу и проведите ремонт.

2. Не приближаться к движущимся частям в перчатках или с одеждой

Иначе существует риск затягивания одежды в механизм с последующей травмой.

3. Пожаробезопасность

Запрещается курение и открытый огонь возле оборудования, особенно в зонах сушки и измельчения, чтобы предотвратить воспламенение пыли.

4. Запасные части

Имейте в наличии запас ножей, сит, ремней и других элементов для быстрой замены и сокращения простоев.

Учёт оборудования и обучение персонала

1. Ведение учёта

На каждую машину должен быть журнал учета технических обслуживаний и ремонтов, который поможет отслеживать состояние техники и выявлять возможные риски заранее.

2. Регулярное обучение

Проводите регулярное обучение персонала по технике безопасности и эксплуатации оборудования, чтобы повысить профессиональный уровень работников и минимизировать аварии.

Правильное использование и обслуживание оборудования для производства гранулированного органического удобрения на основе коровьего навоза — залог качества продукции, безопасности и прибыли предприятия. Только внимание к деталям, соблюдение норм и научный подход к управлению техникой обеспечит долгую и эффективную работу оборудования, а вашему предприятию — устойчивое развитие. Надеемся, что эти советы окажутся полезными для вашей практики, и будем рады вашим комментариям и обмену опытом! Более подробную информацию можно найти на сайте:https://www.liniyaudobreniy.com/resheniye-koroviy-navoz-kak-odobreniye/